新しい技術開発は日進月歩ですが、その中でも広い分野に使われている技術として、フィルムの薄肉化があります。ディムコではその生産ラインの中で使われている、搬送用のロールを低慣性とすることに成功、エアー浮上式低慣性ロールを開発いたしました。

本ロールは従来のロールのようにロール本体が回転するのではなく、ロールの表面に放射状に開けられた小孔から吹き出す空気により、浮上している板厚0.3mm以下の薄肉スリーブだけが回転するため、下記するように従来のロールに比べて回転慣性が10~45分の1となりました。通常、広幅薄肉フィルムのローラーは慣性を小さくするために径の細いものが多く使われており、荷重を受けてたわみが大きくなることによる弊害がありますが、本ロールでは径が太くて剛性の高いシャフトでもそれほど慣性が大きくならないものとなりました。

1.低慣性ロールの構造

軸端部から圧力空気を挿入すると空気はローラーの円筒表面に開けられた複数の小孔より噴出し、軸と薄肉スリーブとの間を両軸端に向かって流れリング状ディスクの内径と軸の隙間から大気に放出される。

この状態になるとスリーブは空気の中に浮上するため、抵抗なく回転する。

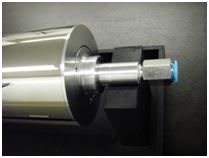

低慣性ロールの全体 |  軸端部空気供給口のワンタッチ継手 |

2.従来ロールに比べた慣性の比較

同一サイズのロール慣性を比較しました。ロール外径はΦ80~Φ100を想定すると、板厚5~7mmが実用化されており、ロール面長が長いと両端部の慣性はロール全体の慣性に占める割合が小さいため、円筒部のみの慣性を比較しました。

| 低慣性ロール | スチールロール | アルミロール | FRPロール | |

| 板厚(mm) | 0.08 | 5.0 | 7.0 | 5.0 |

| 比重 | 8.9 | 7.8 | 2.7 | 1.7 |

| 回転慣性比 | 1.0 | 45 | 20 | 10 |

3.軸の曲げ剛性(たわみ)・危険回転数について

低慣性ロールの曲げ剛性は、スリーブの板厚が薄いので剛性への寄与はほとんどなく、また、スリーブは軽いので、危険回転数を下げるほどの値はないため、スリーブと軸を組み合わせた危険回転数は、中に挿入される軸の危険回転数とほぼ同等の値となる。ただし、中の軸は回転しないので、アンバランスによる加振発生の要因にはなり難い。

4.使用空気量について

低慣性ロールの使用空気圧および空気量は、軸に設けた孔の数および孔径の4乗に比例し、軸とサイドフランジの内径と軸との隙間に依存する。

隙間は精度に大きく依存することになり、精度は価格に直接関係する。隙間を少なく押さえれば空気の使用量は少なくできる。

スリーブの浮上はスリーブの板厚と軸との締め代の関係、外部からローラーにかける力との関係など複雑であり、実機に適用しながら今後詰めてゆく予定である。

5.低慣性ロールの効果

低慣性ロールの採用によるメリットは、搬送スピードアップによる生産性

向上が期待できる。ロールの慣性が大きいと、フィルムとロール間の回転による速度差が生ずるのでフィルム速度を上げることは難しいが、低慣性ロールではこの速度を上昇させることができる。

その他のメリットとしては、もつれ、たるみ、突っ張り、送りムラ、しわ、よれ、擦り傷の発生等の防止が考えられ、これらの現象は、フィルムの材質、幅、厚さ、生産機械との組み合わせ条件など複雑に影響し合う。

そのため、実際の製造条件のもと繰り返し実機により確認してゆくこと

になる。

6.その他

スリーブの素材はニッケルなので表面の鏡面加工、粗面加工の対応が可能である。

また、ゴムローラーに比べコンタミの発生は少なく、表面の耐久性も良い。

さらに中心の軸が回転しないため軸芯に、加熱媒体および並列で冷却媒体を流してフィルムの温度コントロールをすることもできる。