ここ横浜も、初夏というより真夏の陽気。しかし、来月には確実に梅雨が来ます。関東地方の梅雨入りは平年6月8日だそうです。

さて、ディムコの過去のブログでも、タイトルの『ダブルベルトプレス機』の記事は再三登場しています。それだけ販売にも力が入っていることを表しています。

コンパクトで機能も豊富。一連を連続で行うことができるので生産物のコストダウンに大きく貢献できます。

ディムコはお客様にご来社頂き、お客様の手で実際にテストをして頂けるようテスト機を準備しています。ディムコのオペレータがお手伝いをして、より良い条件でベストな試作品を作っていただいています。しかし、今までは『1号機』と称している装置では限界が多く有り、その欠点を克服する装置が嘱望されていました。

そしてこの度、それらを考慮した『ダブルスチールベルトヒートプレスコンベヤ2号機』が完成し、お客様にご使用頂ける(オペレータが付きます)運びとなりました。

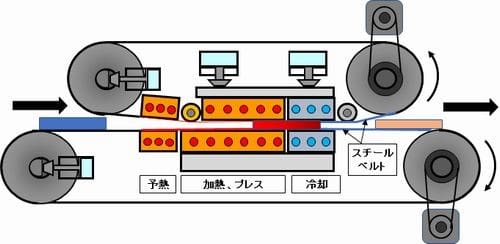

予熱・本加熱・加圧・圧延・冷却して成形、これが一連で作業が行えます。

2号機の設備は、予熱・冷却をプラスとして具備しました。

また、各設定、制御をタッチパネル上で設定、表示して自動化しました。

下の外観写真をご覧下さい(タッチパネルは自立式のため画像を入れていません)。

ダブルスチールベルトヒートプレスコンベヤ2号機 外観

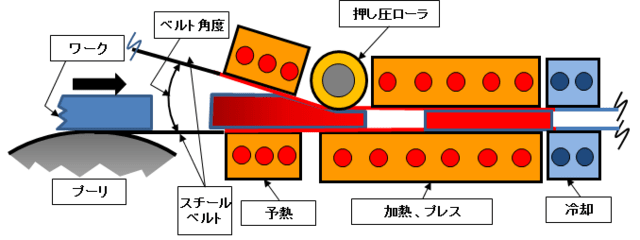

また、大きなポイントの一つは、実は平板、平ブロックだけでの重ねでは、ワークが一部分から入り広がらせるような加工では、スチールベルトとのワークが広がろうとする時の流動接触抵抗が大きく、ラインスピードを上げることができませんでした。

ちなみに、鉛筆くらいの径(10mm)の軟化した棒状の物を、0.1mm厚さのフィルム状に薄くしようとした場合、幅はどのくらい広がると思いますか?

答えは785mmです。

0.1mm高さの2枚の平板の隙間に入ったと同時に幅方向に広がるわけですが、その横幅方向に広がるスピードは約24m/min(時間1秒)になります。それがかなりの負荷になり、幅方向の厚みムラを引き起こす原因になります。

それを克服したのが、平板の前にローラを入れて、ある程度広がらせて流動接触抵抗を少なくすることです。

またこのローラの曲率はラミネートする時、エアーを押し出す効果にも期待できます。

構造図と、部分詳細図をご覧下さい。

ダブルスチールベルトヒートプレスコンベヤ2号機 構造図

ダブルスチールベルトヒートプレスコンベヤ2号機 押し付けローラの部分詳細図

このように、容易に広げることが可能になりました。

とは言っても、どのくらい効果が出るかはテストして見ないとわかりません。

連続でお越し下さる場合を除いて、最初のテスト時の費用は大概の場合無償で行っています。

ですので、お気軽にお問い合わせ下さい。

ご検討される時に質問したい場合のお問い合せにはフリーダイヤル0120-346-353があります。あるいは各種のお問い合わせ方法がありますのでぜひご利用下さい。